Warum Laminierung wichtig ist: Praktischer Mehrwert, den Sie bemerken werden

Wenn Sie Deckglas, Touchpanel und LCD zu einem festen, lückenfreien Stapel verbinden, geschieht etwas Magisches. Kontrastverluste durch interne Reflexionen entfallen. Das Display wird staub- und feuchtigkeitsresistenter. Die Scheibe übersteht Stöße, die unlaminiertes Glas brechen würden. Und die Touch-Reaktionsfähigkeit verbessert sich – besonders unter rauen oder Außenbedingungen.

Optische Bonding, eine der gängigsten Laminierungsmethoden, reduziert nachweislich interne Reflexionen um bis zu 65 %, steigert Kontrast und Lesbarkeit bei hellem Umgebungslicht – ganz ohne Erhöhung der Hintergrundbeleuchtungsleistung. Es verhindert sogar Kondensation zwischen den Schichten (Schluss mit Beschlag!), indem Feuchtigkeit vollständig ausgeschlossen wird.

Die Schichten im Detail: Vom LCD zum fertigen Glasstapel

Ein laminierter TFT‑LCD‑Stapel umfasst typischerweise:

- Deckglas oder Linse

- Optionale Touch‑Sensor‑Schicht (z. B. PCAP)

- Optisch klarer Klebstoff (OCA oder LOCA)

- TFT-LCD-Panel

Jeder Mikrometer der Ausrichtung zählt. Fehljustierte Klebstoffe oder ungleichmäßiger Druck können sichtbare optische Verzerrungen oder Touch‑Ungenauigkeiten verursachen.

Laminierungsarten: OCA, LOCA oder Luftspalt

Trockenlaminierung – OCA‑Folie

Vorgeschnittene Klebefolie wird zwischen Glas und Display platziert und unter Hitze und Druck gebondet. Schnell, reproduzierbar und gut für die Serienfertigung geeignet – kann jedoch leichte Unebenheiten der Oberflächen kaum ausgleichen.

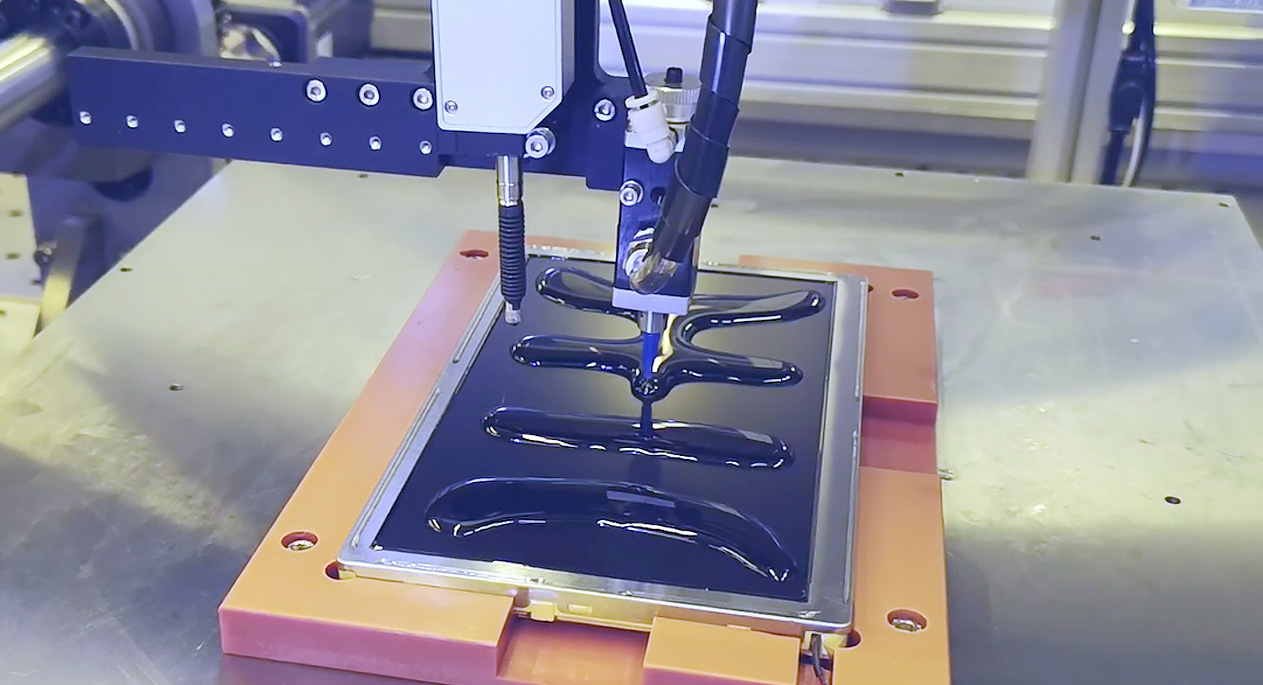

Nasslaminierung – LOCA‑/OCR‑Harz

Flüssigklebstoff wird präzise aufgetragen, fließt in Lücken und härtet aus (oft mittels UV). Ermöglicht blasenfreies Bonding auch bei komplexen Glasformen und Touch‑Komponenten. LOCA bietet bessere Spalt‑Toleranz und Nacharbeitbarkeit, erfordert jedoch saubere, kontrollierte Prozessführung. Frühe Quellen in Mobilreparatur‑Foren warnen vor unsauberer LOCA‑Handhabung und betonen, dass es aufgrund langfristiger Konsistenzprobleme zunehmend durch OCA ersetzt wird.

Luftspalt (keine Laminierung)

Einfache, abstandsbasierte Lösung – schnell, günstig und leicht nachzuarbeiten. Aber sie ermöglicht interne Reflexionen, mindert Touch‑Klarheit und Haltbarkeit und ist für raue Umgebungen ungeeignet.

Der Laminierungsprozess im Detail: Schritt für Schritt

- Reinigung & Vorausrichtung: Glas und Panel werden in Reinigungslösung gebadet, dann in Reinraumumgebung roboter‑ oder bildgestützt justiert.

- Klebstoffauftrag: OCA‑Folie wird platziert und gebondet; LOCA wird per Spritze oder Dosiergerät aufgetragen.

- Bonding & Kompression: Schichten werden unter Vakuum oder Hitze gleichmäßig gepresst, um Luft zu entfernen und die Haftung zu sichern.

- Aushärtung: Folien härten durch Hitze oder Druck; LOCA typischerweise unter UV‑Licht.

- Qualitätskontrolle: Prüfung auf Blasen, Fehlausrichtung, Haftfestigkeit, Feuchtigkeitseinschlüsse oder Touch‑Anomalien.

Diese Schritte erfordern strenge Kontrolle: Schon ein Staubkorn kann die optische Klarheit ruinieren. Daher sind Klasse‑1000‑ (ISO 6) oder bessere Umgebungen in der Fertigung üblich.

Vorteile, die Ingenieure wirklich zu schätzen wissen

Verbesserte optische Leistung

Ohne Luftspalt reflektiert Umgebungslicht nicht zwischen den Schichten. Ergebnis: hellere Bilder, höherer Kontrast und Lesbarkeit selbst bei direktem Sonnenlicht – ohne Erhöhung der Hintergrundbeleuchtungsstärke.

Bessere Touch‑Genauigkeit

Durch Wegfall der Parallaxe (visuelle Verschiebung beim Berühren durch einen Spalt) wird eine präzisere, unmittelbare Touch‑Reaktion ermöglicht. Ideal für medizinische oder industrielle Touch‑UIs.

Erhöhte mechanische Festigkeit

Die verklebte Klebstoffschicht absorbiert Stöße und verhindert das Eindringen von Staub oder Feuchtigkeit. Sie dient als strukturelle Verstärkung, nicht nur als optischer Schutz.

Reduziertes Beschlagsrisiko

Kondensation zwischen Luftschichten wird vermieden. Das behebt ein häufiges Langzeit‑Zuverlässigkeitsproblem in feuchten, temperaturschwankenden Umgebungen.

Technische Überlegungen & Abwägungen

Welcher Klebstoff ist zu wählen?

- OCA‑Folie: Schnell, abfallarm, konsistent – kommt aber mit unebenen Oberflächen schlecht zurecht.

- LOCA‑/OCR‑Harz: Flexibel und spaltfüllend – aber UV‑Aushärtung und Handhabung müssen präzise sein, um Fehler zu vermeiden.

Hochwertiges LOCA vermeidet Vergilben (häufig bei Epoxid‑ oder Polyurethanklebstoffen) und hält länger bei hoher UV‑ oder Temperaturbelastung.

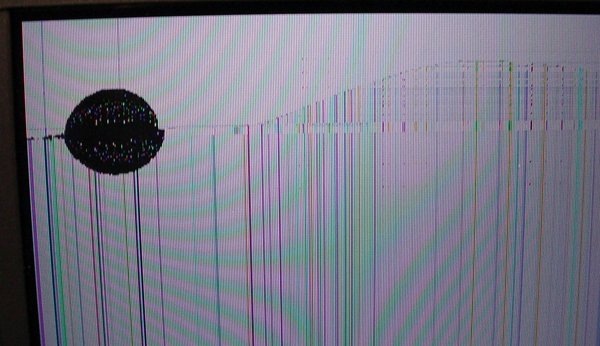

Blasenmanagement

Flüssigklebstoffe wie LOCA bergen das Risiko der Blasenbildung bei ungleichmäßiger Aushärtung oder Kontamination. Schon eine einzige Blase kann sichtbare Artefakte oder schwache Touch‑Empfindlichkeit verursachen.

Ausrichtungspräzision

Selbst eine 10 µm‑Abweichung oder Neigung kann visuelle Verzerrung oder schiefe Touch‑Erkennung bewirken. Hochpräzise Justier‑ und Vakuum‑Bonding‑Systeme sind in der Fertigung entscheidend.

Nacharbeit & Reparatur

Das Trennen verklebter Schichten (besonders bei LOCA) ist schwierig. OCA‑Entfernung ist etwas einfacher, aber immer noch riskant. Die meisten Oberflächen gelten nach dem Bonding als dauerhaft verbunden.

Trends & neue Entwicklungen

- Flexible und gebogene Displays nutzen zunehmend LOCA‑artige Harze, die Biegung tolerieren und dabei Klarheit bewahren.

- Nanostrukturierte und entspiegelte Beschichtungen werden nun mit Laminierung kombiniert, um Blendung zu reduzieren, ohne Farbtreue zu opfern.

- UV‑beständige, flexible Silikonklebstoffe verlängern die Display‑Lebensdauer und verringern Schrumpfungsprobleme, die bei acrylbasierten Bonding‑Systemen häufig auftreten.

Häufige Probleme & Fallstricke

- Delaminierung entsteht oft durch Oberflächenkontamination oder Fehlausrichtung während des Bondings.

- Vergilben kann bei minderwertigen Klebstoffen mit der Zeit auftreten, besonders in UV‑reichen Umgebungen.

- Touch Drift oder Geistereingaben können auftreten, wenn Luftblasen oder uneinheitlicher Kleberauftrag die Sensorreaktivität beeinträchtigen.

- Reparaturen: verklebte Module lassen sich oft nicht ohne Beschädigung demontieren – Erstmontage muss optimal erfolgen.

Praxisanwendungen: Laminierung im Einsatz

- Automotive-Displays nutzen LOCA-Verklebung für Vibrationsfestigkeit und Sonnenlichtlesbarkeit.

- Industrielle HMIs setzen auf dichte Verklebung zum Schutz gegen Staub, Feuchtigkeit und Kondenswasser in rauen Industrieumgebungen.

- Medizinmonitore verwenden Hochwertigklebung für scharfe Darstellung, präzise Touchfunktion und hygienische Abdichtung.

- Digitale Beschilderung & Kiosks profitieren durch Blendungsreduzierung und Vandalismusresistenz mittels Verklebung.

FAQs

Was ist der Unterschied zwischen OCA- und LOCA-Laminierung?

OCA ist ein fester Klebefilm – schnell, sauber, konsistent; LOCA ist flüssiges Harz – füllt unebene Oberflächen, bietet bessere Neigungstoleranz, erfordert jedoch sorgfältiges Aushärten.

Ist Laminierung immer notwendig?

Nicht immer. Für Indoor-Anwendungen mit kostengünstigen Displays ohne Touchfunktion oder Sonneneinstrahlung können Luftspalt-Verfahren genügen. Doch Verklebung steigert die Leistung in den meisten robusten oder interaktiven Anwendungen signifikant.

Halten laminierte Displays im Freien stand?

Absolut – mit entspiegelnder Beschichtung und proper Klebstoffauswahl performen laminierte Displays bei Sonneneinstrahlung und Temperaturextremen deutlich besser als unverklebte Pendants.

Verbessert Laminierung die Touchgenauigkeit?

Ja – Verklebung eliminiert Parallaxenfehler, rückt den Touchsensor näher an den Benutzer und verbessert die Reaktivität.

Machen laminierte Displays die Anzeigen teurer?

Es erhöht die Herstellungskosten, doch der Gewinn an Bedienbarkeit, Zuverlässigkeit und Bildqualität rechtfertigt die Mehrkosten in der Regel.