Qu'est-ce qui définit un écran tactile industriel ?

À première vue, les écrans tactiles industriels peuvent ressembler à des afficheurs commerciaux — mais les apparences sont trompeuses. Ces écrans sont conçus spécifiquement pour fonctionner dans des environnements extrêmes, exposés à poussière, humidité, vibrationsou fluctuations de température.

Les principales caractéristiques sont les suivantes :

- Longue durée de vie en conditions difficiles

- Performance fiable avec des gants ou de l'eau en surface

- Résistance aux EMI, ESD et aux chocs

- Intégration transparente dans des boîtiers sur mesure ou des systèmes IHM

Imaginez un terminal intelligent dans une aciérie ou un moniteur médical dans un laboratoire à fort CEM. Bien qu'ils utilisent les mêmes principes de base, la qualité de fabrication et la tolérance diffèrent considérablement.

Composants de base d'un écran tactile industriel

L'afficheur commence par un panneau LCD TFT, responsable du rendu des images. Y est attaché un capteur tactile, qui est généralement soit capacitif projeté (PCAP) pour la vitesse et la prise en charge des gestes, soit résistif pour l'utilisation avec stylet et gants.

Ensemble, ils se connectent à une carte contrôleur qui gère le traitement du signal et la communication avec les appareils hôtes. Un rétroéclairage LED robuste garantit la luminosité dans diverses conditions d'éclairage, tandis que le boîtier protège le système des contraintes mécaniques et des intempéries.

Chaque composant contribue à la durabilité globale et à l'expérience utilisateur. Un système bien intégré est plus que la somme de ses parties.

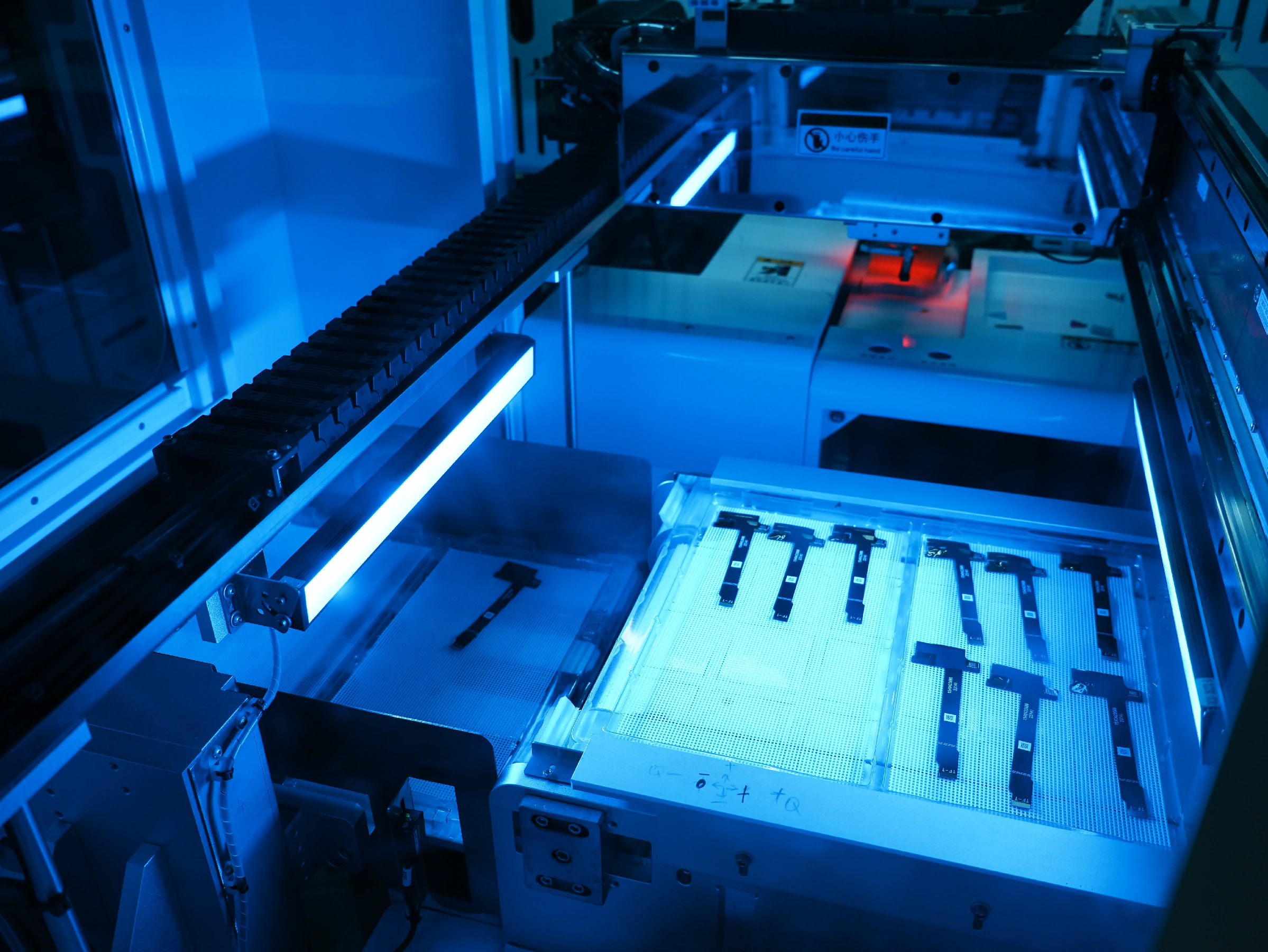

Précision de l'assemblage : là où commence la performance

L'assemblage des écrans tactiles industriels a lieu dans des environnements de salle blanche sans électricité statique. Le collage du panneau tactile sur le LCD doit être réalisé avec une précision au niveau du micron pour garantir la clarté optique et la sensibilité tactile.

Les câbles et interfaces tels que USB, I2Cou UART doivent être solidement fixés et correctement blindés pour éviter la perte de signal ou les interférences. L'architecture de connexion doit également supporter une utilisation prolongée, dépassant souvent 50 000 heures.

Mécaniquement, l'écran est logé dans des boîtiers métalliques— encadré, scellé ou boulonné — en utilisant joints antivibrations, joints étanches avec indice de protection (IP)et supports usinés par commande numérique (CNC) pour garantir la longévité.

Méthodes de collage : OCA vs OCR

La technologie de collage est cruciale pour les environnements exposés à la lumière du soleil, aux vibrations ou aux contaminants. Supprimer l'espace d'air entre le panneau tactile et le LCD réduit la réflexion interne et améliore le contraste.

Deux méthodes principales existent :

- OCA (Adhésif Optiquement Clair): Film solide, application rapide, idéal pour la production de masse

- OCR (Résine Optiquement Claire): Résine liquide, meilleure durabilité et clarté, idéale pour une utilisation en extérieur ou robuste

Le choix de la méthode de collage appropriée dépend de la taille de l'écran, du cas d'utilisation et de l'exposition environnementale.

Conception de circuit intelligente

Les cartes contrôleurs de qualité industrielle sont conçues pour une résilience électrique. Les caractéristiques clés incluent :

- Circuits de protection contre les décharges électrostatiques (ESD) et les interférences électromagnétiques (EMI)

- Prise en charge d'une large plage de tension d'entrée

- Temporisateurs de surveillance (watchdog) pour la récupération automatique

- Mise à la terre sécurisée et isolation des signaux

Ces conceptions préviennent les dysfonctionnements causés par Surtensions électriques, Bruitou Déconnexions de câbles— Courant dans les environnements industriels et médicaux.

Luminosité et Contrôle du Rétroéclairage

Dans les usines, entrepôts ou espaces extérieurs, l'uniformité de luminosité est cruciale. Les écrans industriels utilisent des rétroéclairages LED haute luminosité, certains dépassant 1000 nits.

Les fonctionnalités intelligentes peuvent inclure :

- Un gradation basée sur la modulation de largeur d'impulsion (PWM) pour l'adaptation ambiante

- Des capteurs de température pour la régulation thermique

- Diffuseurs et réflecteurs pour répartir la lumière uniformément

Ceux-ci garantissent une performance durable sans surchauffe ni baisse de luminosité.

Défis de l'Intégration de Boîtiers Renforcés

Installer un écran dans un boîtier renforcé est loin d'être trivial. Cela nécessite :

- Étanchéité IP65/IP67

- Résistance aux chocs et vibrations

- Compatibilité avec les huiles, produits chimiquesou la poussière l'exposition

- Maintien d'une couche tactile réactive malgré l'étanchéité

De nombreux fabricants utilisent du verre trempé avec revêtements anti-reflets, des cadres en aluminium usinés CNCet des joints de compression pour assurer une fonctionnalité sans faille en environnements difficiles.

Choisir la Bonne Technologie Tactile

L'application dicte l'interface tactile :

- Capacitif: Rapide, précis, multitouch. Idéal en intérieur mais nécessite des réglages pour l'eau/les gants.

- Résistif: Fonctionne avec tout—doigts, gants, outils—même dans des conditions humides, poussiéreuses ou à fort CEM . Encore largement utilisé dans les panneaux de contrôle militaires, miniers et extérieurs.

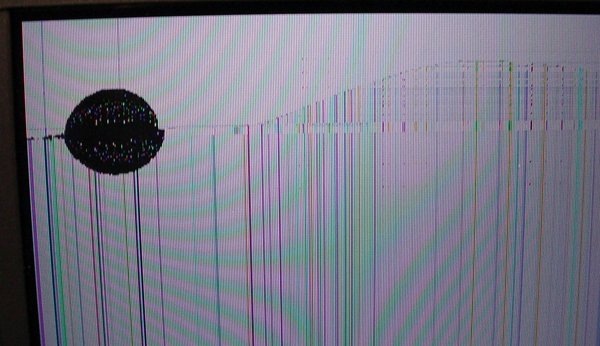

Erreurs d'Assemblage Courantes à Éviter

Peu importe la qualité des composants, un assemblage médiocre peut ruiner le produit. Pièges typiques :

- Poussière ou bulles dans l'assemblage

- Désalignement des couches affectant l'étalonnage

- Touches fantômes induites par les CEM

- Luminosité inégale ou défaillance du rétroéclairage

Seul un examen visuel approfondi, un étalonnage tactileet un test de vieillissement accéléré peuvent les détecter avant l'expédition.

Normes de Conformité et Certification

Les clients industriels exigent de la fiabilité—les normes le prouvent. Recherchez la conformité avec :

- ISO9001 – Gestion de la qualité

- CE/FCC – Compatibilité électromagnétique

- RoHS – Sécurité environnementale

- Indices de Protection (IP) – Résistance à l'eau/la poussière

Ces certifications démontrent une fabrication cohérente et une traçabilité.

Protocoles de Test de Fiabilité

Avant leur déploiement, les écrans tactiles industriels subissent :

- Cyclage thermique (-30 °C à 70 °C)

- Tests de stress à haute humidité

- Évaluations d'exposition CEM/EMI

- Simulations de choc et de vibration

Ces tests garantissent que l'écran performe dans des conditions d'utilisation réelles exigeantes, et pas seulement en laboratoire.

Personnalisation pour les Besoins Industriels

L'approche universelle fonctionne rarement en conception industrielle. Les fabricants proposent souvent :

- Interfaces personnalisées (USB, RS232, CAN)

- Ajustements du micrologiciel et des pilotes de système d'exploitation

- Verre avant, cadres ou logos sous marque privée

- Niveaux de luminosité personnalisés ou réglage tactile

La prise en charge de petites séries et et de chaînes d'approvisionnement en juste-à-temps rend ces écrans viables dans divers secteurs, de l'aérospatiale à l'agriculture.

Tendances Futures des Écrans Tactiles Industriels

À l'avenir, nous prévoyons de voir :

- Des affichages ultra-lumineux adaptés à l'extérieur

- Des IHM intelligentes avec intégration vocale/gestuelle

- Des panneaux industriels flexibles et incurvés

- Des surfaces tactiles avec intelligence artificielle et diagnostics intégrés

Les L'écran industriel devient rapidement l'interface intelligente des systèmes automatisés.

Réflexions Finales

Les assemblage d'écrans tactiles industriels est un processus critique où l'ingénierie, la précision et la résistance environnementale convergent. De la couche d'adhésion à la conception du circuit imprimé, chaque détail a un impact sur la fiabilité, la clarté et l'expérience utilisateur.

Pour les concepteurs, intégrateurs et ingénieurs - savoir ce qui entre dans la composition d'un écran tactile bien construit est la première étape pour choisir le bon pour votre projet.