O que define um ecrã tátil industrial?

À primeira vista, ecrãs tácteis industriais podem assemelhar-se a ecrãs comerciais - mas a aparência pode enganar. Estes ecrãs são concebidos especificamente para funcionar em ambientes extremos, cheios de poeira, humidade, vibração, ou flutuações de temperatura.

As principais caraterísticas incluem:

- Longa vida útil em condições adversas

- Desempenho fiável com luvas ou água na superfície

- Resistência a EMI, ESD e choques

- Integração perfeita em caixas personalizadas ou sistemas HMI

Imagine um terminal inteligente numa fábrica de aço ou um monitor médico num laboratório de elevada EMC. Embora ambos utilizem os mesmos princípios básicos, a qualidade de construção e a tolerância diferem significativamente.

Componentes principais de um ecrã tátil industrial

O ecrã começa com um Painel LCD TFT, responsável pela renderização das imagens. Anexado a ele está um sensor tátilque, normalmente, é capacitivo projetado (PCAP) para velocidade e suporte de gestos, ou resistivo para utilização com caneta e luva.

Em conjunto, ligam-se a um placa controladora que trata do processamento do sinal e da comunicação com os dispositivos anfitriões. A retroiluminação LED duradoura garante a luminosidade em condições de iluminação variadas, enquanto o recinto protege o sistema contra os esforços mecânicos e as intempéries.

Cada componente contribui para a durabilidade global e para a experiência do utilizador. Um sistema bem integrado é mais do que a soma das suas partes.

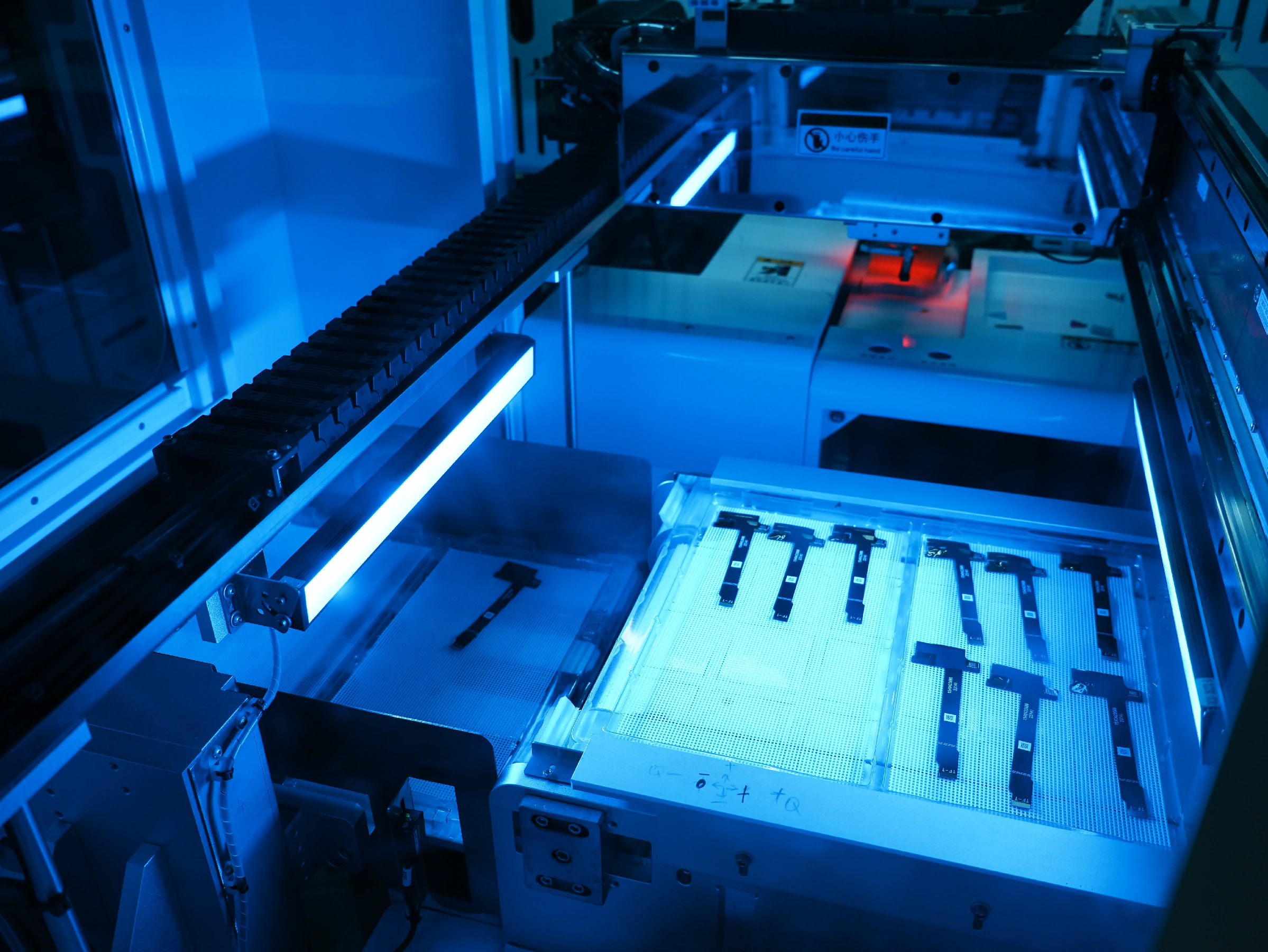

Precisão na montagem: Onde o desempenho começa

A montagem industrial de ecrãs tácteis tem lugar em ambientes de sala limpa sem estática. A ligação do painel tátil ao LCD deve ser efectuada com precisão ao nível do mícron para garantir clareza ótica e sensibilidade ao toque.

Cablagem e interfaces, tais como USB, I2C, ou UART devem ser firmemente fixados e devidamente protegidos para evitar perdas de sinal ou interferências. A arquitetura da ligação também tem de suportar uma utilização prolongada durante o ciclo de vida, frequentemente superior a 50.000 horas.

Mecanicamente, o ecrã está alojado dentro de caixas metálicas-com armação, selado ou aparafusado juntas anti-vibração, Vedações com grau de proteção IPe Suportes fresados em CNC para garantir a longevidade.

Métodos de ligação: OCA vs. OCR

A tecnologia de ligação é crucial para ambientes com luz solar, vibrações ou contaminantes. A remoção do espaço de ar entre o painel tátil e o LCD reduz o reflexo interno e melhora o contraste.

Existem dois métodos principais:

- OCA (Optically Clear Adhesive): Película sólida, rápida de aplicar, ideal para a produção em massa

- OCR (Resina Opticamente Transparente): Resina líquida, maior durabilidade e clareza, ideal para utilização no exterior ou em ambientes difíceis

A escolha do método de colagem correto depende do tamanho do ecrã, do caso de utilização e da exposição ambiental.

Conceção de circuitos inteligentes

As placas controladoras de nível industrial são concebidas para resiliência eléctrica. As principais caraterísticas incluem:

- Circuitos de proteção ESD e EMI

- Suporte de entrada de tensão ampla

- Temporizadores Watchdog para recuperação automática

- Ligação à terra segura e isolamento de sinal

Estas concepções evitam as avarias causadas por picos de energia, ruído, ou desconexões de cabos-comum em ambientes industriais e médicos.

Controlo do brilho e da retroiluminação

Em fábricas, armazéns ou locais exteriores, consistência do brilho é fundamental. Os ecrãs industriais utilizam retroiluminação LED de alto brilho, sendo que alguns excedem 1000 nits.

As caraterísticas inteligentes podem incluir:

- Regulação da intensidade luminosa baseada em PWM para adaptação ao ambiente

- Sensores de temperatura para estrangulamento térmico

- Difusores e reflectores para espalhar a luz uniformemente

Estes asseguram um desempenho duradouro sem sobreaquecimento ou degradação do brilho.

Desafios da integração de habitações robustas

Instalação de um ecrã numa invólucro robusto está longe de ser trivial. Exige:

- Impermeabilização IP65/IP67

- Resistência à vibração e ao impacto

- Compatibilidade com petróleo, produtos químicos, ou pó exposição

- Manutenção de um camada tátil reactiva apesar da selagem

Muitos fabricantes utilizam vidro temperado com revestimentos antirreflexo, Caixilharia em alumínio CNCe juntas de compressão para proporcionar uma funcionalidade sem falhas em ambientes difíceis.

Escolher a tecnologia tátil correta

A aplicação dita a interface tátil:

- Capacitivo: Rápido, elegante e multi-toque. Ideal para utilização em interiores, mas necessita de afinação para água/luvas.

- Resistivo: Funciona com tudo - dedos, luvas, ferramentas - mesmo em húmido, poeirento ou com EMI elevado condições. Continua a ser amplamente utilizado em painéis de controlo militares, mineiros e exteriores.

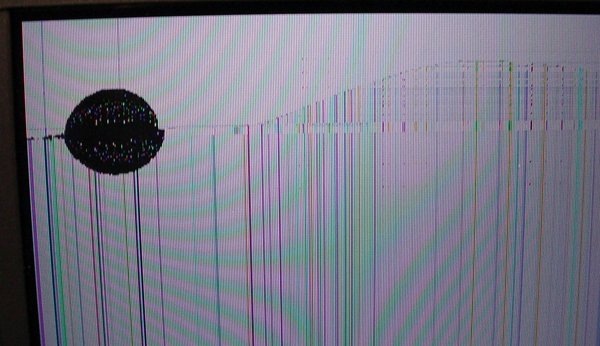

Erros de montagem comuns a ter em conta

Independentemente da qualidade dos componentes, uma montagem deficiente pode arruinar um produto. As armadilhas típicas incluem:

- Poeira ou bolhas na colagem

- Desalinhamento da camada que afecta a calibração

- Toques fantasma induzidos por EMI

- Brilho irregular ou falha da retroiluminação

Apenas os cuidadosos inspeção visual, calibração tátile ensaio de combustão pode apanhá-los antes do envio.

Normas de conformidade e certificação

Os clientes industriais exigem fiabilidade - e as normas provam-no. Procure conformidade com:

- ISO9001 - Gestão da qualidade

- CE/FCC - Compatibilidade electromagnética

- RoHS - Segurança ambiental

- Classificações IP - Resistência à água/poeira

Estas certificações demonstram um fabrico e uma rastreabilidade consistentes.

Protocolos de testes de fiabilidade

Antes de entrarem em campo, os ecrãs tácteis industriais são submetidos a um processo de..:

- Ciclagem térmica (-30°C a 70°C)

- Ensaios de esforço com humidade elevada

- Avaliações de exposição EMC/EMI

- Simulações de choque e vibração

Estes testes garantem que o ecrã funciona em condições reais de utilização - e não apenas em condições de laboratório.

Personalização para as necessidades da indústria

O tamanho único raramente funciona em design industrial. Os fabricantes fornecem frequentemente:

- Interfaces personalizadas (USB, RS232, CAN)

- Ajustes do firmware e do driver do sistema operacional

- Vidro frontal, molduras ou logótipos com rótulos privados

- Níveis de brilho personalizados ou sintonização por toque

Apoio a tiragens de baixo volume e cadeias de abastecimento just-in-time torna estes ecrãs viáveis em vários sectores, desde da indústria aeroespacial à agricultura.

Tendências futuras dos ecrãs tácteis industriais

Olhando para o futuro, esperamos ver:

- Ecrãs ultra-brilhantes e adequados para exteriores

- HMIs inteligentes com integração de voz/gesto

- Painéis industriais flexíveis e curvos

- Superfícies tácteis com IA e diagnóstico incorporados

O ecrã industrial está a tornar-se rapidamente o interface inteligente de sistemas automatizados.

Considerações finais

O montagem de ecrãs tácteis industriais é um processo crítico para o qual convergem a engenharia, a precisão e a resistência ambiental. Desde a camada de ligação até à disposição da placa de circuito impresso, todos os pormenores têm impacto fiabilidade, clareza e experiência do utilizador.

Tanto para os designers como para os integradores e engenheiros, saber o que é necessário para um ecrã tátil bem construído é o primeiro passo para escolher o ecrã certo para o seu projeto.