Em sistemas embarcados e hardware personalizado, o display é tipicamente o componente mais sensível na árvore de alimentação. Acionar um display de cristal líquido com transistor de filme fino (TFT) envolve mais do que simplesmente conectar a bateria ao pino VCC. Existem múltiplos domínios de alimentação entre portas lógicas, cadeias de LEDs e trilhas de polarização do cristal líquido, cada um exigindo tensões específicas e sequências de temporização rigorosas.

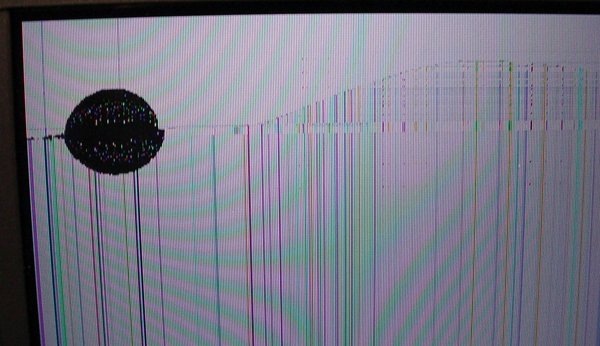

A falha em aderir a esses parâmetros resulta em “fantasmas”, cintilação ou até mesmo danos permanentes de “bloqueio de porta” ao substrato de silício. Portanto, compreender como energizar corretamente o display é uma tarefa essencial tanto para engenheiros quanto para pessoal de vendas.

1. Desconstruindo os Domínios de Alimentação

Um módulo TFT moderno é essencialmente três dispositivos diferentes compartilhando uma única peça de vidro. Cada um tem seu próprio perfil elétrico:

A. Alimentação Lógica (VCC/VDD)

- Tensão: Tipicamente 3.3V. Embora existam alguns módulos legados de 5V, a indústria padronizou 3.3V para corresponder aos MCUs modernos (ESP32, STM32, ARM).

- Função: Alimenta o controlador interno (ex.: ILI9341, ST7789) e a interface de dados (SPI/Paralela/RGB).

- Nota Crítica: Se seu MCU opera com lógica de 5V mas seu TFT é um dispositivo de 3.3V, você deve usar um conversor de nível de alta velocidade (como o 74LVC245) para evitar sobretensão nas entradas CMOS do display.

B. A Luz de Fundo (VBL)

- Natureza: Geralmente uma matriz de LEDs brancos.

- Requisito: LEDs são dispositivos acionados por corrente. Displays pequenos podem ter LEDs em paralelo (exigindo 3.3V @ 60mA), enquanto displays maiores ou industriais os colocam em série (exigindo 12V–24V @ 20mA).

- Controle: Nunca acione uma luz de fundo diretamente de um pino GPIO. Use um Driver de LED de Corrente Constante dedicado ou um circuito PWM chaveado por MOSFET.

C. Trilhas de Polarização (AVDD, VGH, VGL, VCOM)

- Painéis Avançados: Painéis industriais e de alta resolução exigem tensões específicas para torcer os cristais líquidos.

- VGH: ~+15V a +20V

- VGL: ~-7V a -10V

- Geração: A maioria dos módulos para hobbyistas integra circuitos de “Bomba de Carga” no cabo flexível para gerá-las a partir da trilha de 3.3V. No entanto, painéis industriais nus exigem um PMIC externo (como o TPS65150).

2. Sequenciamento de Energia: A Regra de Ouro

Cristais líquidos são suscetíveis à polarização DC. Se você aplicar sinais de dados antes que a lógica esteja estável, ou deixar as trilhas de polarização ligadas após a lógica ser desligada, pode causar “burn-in” permanente.”

A Sequência Padrão de Ligação:

- $V_{CC}$ (Lógica): Ligue e aguarde a estabilização (geralmente 10ms–50ms).

- Reset: Coloque o pino

RSTem nível alto. - Inicialização por Software: Envie os comandos “Wake Up” e “Display On” via SPI/Paralela.

- Luz de Fundo (Backlight): Ative a luz de fundo por último. Isso evita que o usuário veja “dados lixo” ou cintilação durante a fase de inicialização.

A Sequência de Desligamento: Inverta a ordem. Desligue a luz de fundo primeiro, depois envie o comando “Sleep”, então desligue o VCC.

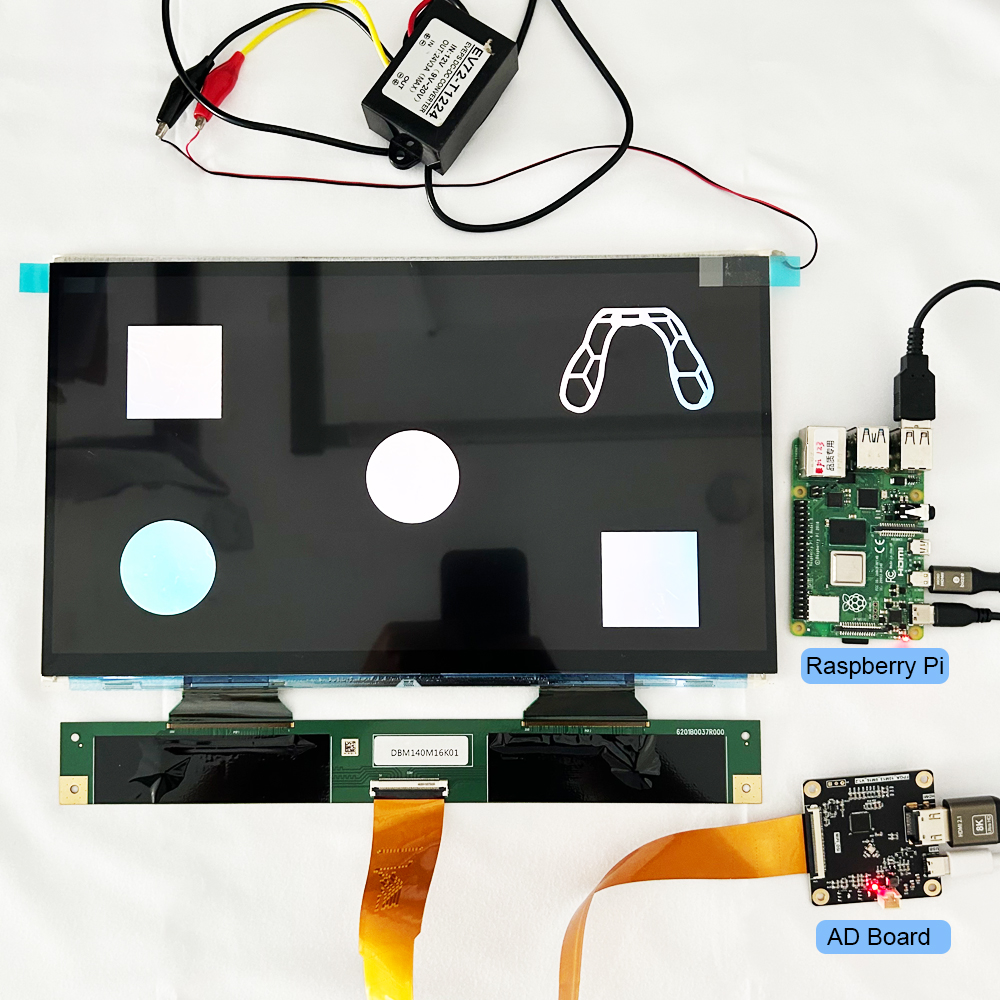

3. Cenários de Implementação Prática

Cenário A: A Configuração de Prototipagem (ESP32/Arduino)

Para um display SPI padrão de 2.8″, a lógica pode ser alimentada pelo regulador de 3.3V do MCU. No entanto, a luz de fundo deve ser alimentada via um BJT ou MOSFET (como o 2N7002) conectado a um pino com capacidade PWM para controle de brilho.

Aviso: Tentar alimentar uma luz de fundo de 100mA diretamente de um pino do MCU eventualmente causará queda de tensão no processador ou queimará o GPIO.

Cenário B: Wearables Alimentados por Bateria

Ao operar com uma bateria de Li-Po (3.7V–4.2V), você precisa de dois caminhos:

- Redutor (Buck): Um regulador de alta eficiência para reduzir a tensão da bateria para um estável 3.3V para a lógica.

- Elevador (Boost): Um conversor boost para gerar os ~12V–19V necessários para os LEDs de retroiluminação conectados em série.

4. Melhores Práticas de Integridade de Hardware

- Desacoplamento: Posicione um capacitor de tântalo de 10µF e um capacitor cerâmico de 0,1µF o mais próximo possível do pino $V_{CC}$ do display. Isso suprime o ruído de comutação das bombas de carga internas do TFT.

- Plano de Terra: Separe seu “Terra Sujo” (comutação PWM da retroiluminação) do seu “Terra Limpo” (lógica SPI/I2C). Una-os em um único ponto (Terra Estrela) próximo à fonte de alimentação.

- Mitigação de EMI: Para cabos de fita longos (FPC), adicione um resistor em série de 10–50 Ω nas linhas de dados para amortecer reflexões de sinal e EMI.

Perguntas mais frequentes

P: Por que minha tela TFT fica branca mesmo estando energizada?

R: Uma “Tela Branca” geralmente indica que a retroiluminação está ligada, mas a lógica não foi inicializada. Verifique os níveis de $V_{CC}$ e certifique-se de que sua sequência de reset de software corresponde à folha de dados.

P: Posso usar um resistor limitador de corrente para a retroiluminação?

R: Para telas pequenas (abaixo de 2,4″), um resistor pequeno (ex.: 10–22 $Ω$) é aceitável para alimentação de 3,3V. Para telas maiores, é obrigatório usar um driver de corrente constante para evitar fuga térmica e flutuações de brilho com o aquecimento dos LEDs.

P: Meu display apresenta cintilação durante a leitura do cartão SD. Por quê?

R: Retroiluminação e cartões SD são consumidores de energia “em rajadas”. É provável que sua linha de 3,3V sofra queda durante a leitura do SD. Use um capacitor de filtro maior (100µF+) na linha de alimentação ou reguladores separados.

Recursos de referência

Newhaven Display: Suporte e Base de Conhecimento para TFT LCD

DisplayMate: Comparativos de Tecnologia de Display

Texas Instruments: Folha de Dados do TPS65150 (Soluções de Energia para TFT)

STMicroelectronics: AN4861: Nota de Aplicação do Controlador de Display LCD-TFT